技术

EBSD提供了来自样品表面的信息。然而,为了研究晶粒结构、三维晶粒尺寸和界面,常常还需要从三维体积中获取同样的信息。根据感兴趣体积的大小,可以通过如下几种方式实现:对于大尺寸的特征,可以使用机械切片技术,将样品不同深度的表面暴露出来分析。或者,可谨慎地使用宽离子束抛光,逐层去除材料。这两种技术最近都实现了自动化(在某些情况下可使用机器人手臂将样品从扫描电子显微镜(SEM)转移到抛光设备),从而能够有效地生成从几百微米到毫米尺度的三维微观组织。

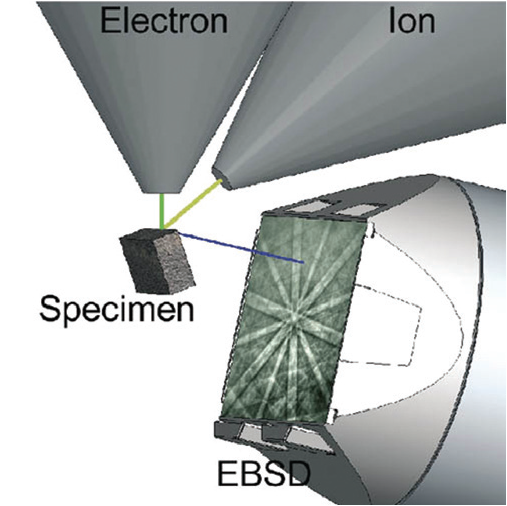

用FIB-SEM进行自动 3D EBSD采集的几何设置。示意图显示了EBSD采集时的设置;对于FIB加工,样品将旋转180°并倾斜,以便离子束平行于待分析表面。

有赖于FIB设置,一种方式是样品在这两个不同工作位置间自动移动,都能获得最佳几何设置(如下图所示);另一种方式是样品无需移动,在固定的几何位置上,既可以加工也可以EBSD数据采集。

通过不断重复采集EBSD数据和FIB加工暴露新的观察面的过程,可以表征出分析体积的3D微观组织结构。为了获得高分辨率的数据,需要至少采集几十个(甚至上百个)切片。

尽管探测器技术的显著发展,大大减少了3D EBSD数据采集需要的时间,但考虑到FIB仍需要较长的加工时间,整个实验仍可能需要24小时以上。等离子体FIB技术的最新发展以及飞秒激光与FIB-SEM的集成,有望进一步加快速度,快速3D分析的体积有望超过106 μm3。

任何3D EBSD分析的一个主要挑战,是将数据重构成完整的3D体积,并从数据中提取关键信息。各个层之间不可避免地总会存在一些偏移,并且在EBSD面分布图采集过程中,由于样品漂移,会产生更多复杂的问题(尽管使用最新的基于CMOS传感器的高速EBSD探测器,通常可以将这种漂移降至最低)。各层之间的间距也可能改变,这在重构过程中也需要补偿。

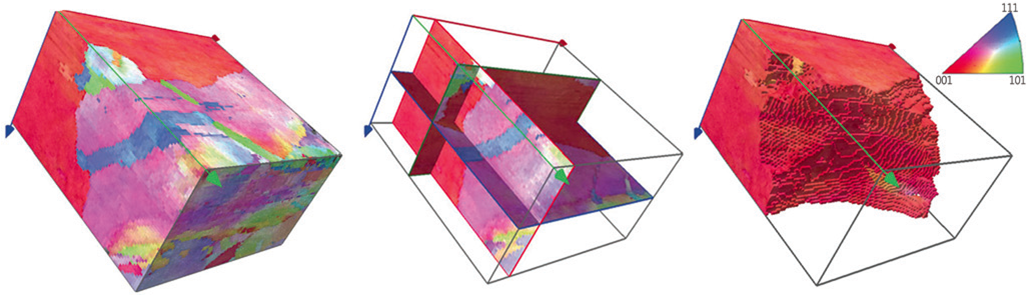

一旦将片层对齐并重构成完整的3D数据,后续的分析可以提取出常规2D测量无法获得的极有价值的信息,包括3D晶粒形状(如下例所示)、详细研究界面结构以及深入研究塑性应变(和位错)的3D分布。虽然有商业的3D重构软件包,但许多研究人员使用开源软件包Dream 3D。

Cu样品的3D EBSD结果实例。数据沿 x,y 和 z 方向的步长为0.2 μm,共计51个EBSD切片。左:重构并处理后的三维取向图;中:X、Y和Z截面;右:选中并高亮显示单个晶粒。整个体积为20 x 18 x 10 μm。

公安机关备案号31010402003473

公安机关备案号31010402003473